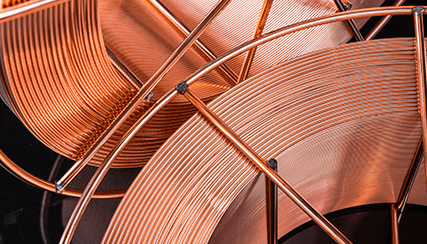

Zusatzwerkstoffe

Schweißzusätze

Was ist Schweißen?

Schweißen ist ein Fügeverfahren, bei dem zwei Bauteile dauerhaft miteinander verbunden werden.

Verschweißte Verbindungen sind nicht zerstörungsfrei wieder trennbar. Das Fügeverfahren arbeitet

mit großer Wärme. Die Kanten der Bauteile werden durch Wärme verflüssigt, so dass sie ineinander

fließen. Nach dem Erkalten und Erstarren ist eine Schweißnaht entstanden, welche die dauerhafte

Verbindung der Bauteile gewährleistet.

Schweißverfahren ohne und mit Schweißzusätzen

Man unterscheidet zwischen zwei Schweißverfahren: Spaltloses und spalthaftes Schweißen. Spaltlose

Schweißverfahren brauchen keinen Schweißzusatz. Zu diesem Schweißverfahren zählen beispielsweise

das Elektro-Punktschweißen oder das Reibschweißen. Das Elektropunktschweißen wird beispielsweise

im Karosseriebau zum Fügen von dünnwandigen Blechteilen verwendet. Das Reibschweißen ist ein sehr

selten einges...

Produkte filtern

Inhalt: 15 Kilogramm (0,00 €* / 1 Kilogramm)

Inhalt: 15 Kilogramm (0,00 €* / 1 Kilogramm)

Inhalt: 5 Kilogramm (0,00 €* / 1 Kilogramm)

Inhalt: 5 Kilogramm (0,00 €* / 1 Kilogramm)

Inhalt: 5 Kilogramm (0,00 €* / 1 Kilogramm)

Inhalt: 5 Kilogramm (0,00 €* / 1 Kilogramm)

Inhalt: 15 Kilogramm (0,00 €* / 1 Kilogramm)

Inhalt: 5 Kilogramm (0,00 €* / 1 Kilogramm)

Inhalt: 5 Kilogramm (0,00 €* / 1 Kilogramm)

Inhalt: 5 Kilogramm (0,00 €* / 1 Kilogramm)

Inhalt: 7 Kilogramm (0,00 €* / 1 Kilogramm)

Inhalt: 5 Kilogramm (0,00 €* / 1 Kilogramm)